在线预约

2015 年 01 月 16 日 全国统一销售热线:0371-6777 0066

如果您正在寻找相关产品或有其他任何问题,可随时拨打我公司销售热线,或点击立即咨询在线咨询报价!

随着国内建筑行业的不断发展,带动了石料开采加工行业的发展,各种采石场建设不断,这就促进了我们对采石场破碎生产线工艺设计的研究。为满足采石场生产工艺流程要求和生产能力的要求,创造良好的生产条件,我们对传统的采石场破碎筛分工艺进行了优化设计。

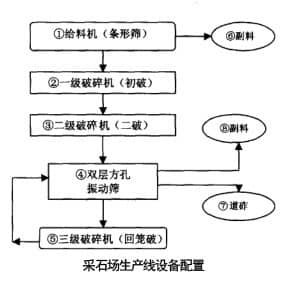

目前国内采石场普遍采用生产工艺及其生产线设备配置见下图。

一般采石场的生产工艺为:翻斗车将荒料(块石)倒进给料机①,细小颗粒和泥土通过振动条形筛作为副料⑥分流排除,剩余的大块片石进入一级破碎②;一破②和二破③破碎的碎石,经过传送带进入双层方孔振动筛④筛分;加工指标(粒径、颗粒形状和清洁度)合格的道砟产品经过传送带进入储料仓⑦,粒径 63mm的超大颗粒通过传送带进入细破⑤,对于粒径 16mm的副料通过传送带进入副料仓⑧;超大颗粒经传送带送入三级破碎机经回笼破⑤之后,再次进入双层振动筛中,形成闭路式生产工艺。

存在的问题及优化方案

1、给料环节

在实际生产中,部分采石场为了节省维修成本和时间,将给料机私自进行改装,用厚钢板替代条形筛。本应在工序中截留的泥土,一直伴随着块石进入一破、二破,直到进入双层振动筛进行筛分,严重影响了道砟产品的清洁度,加重了整个生产流水线场区的灰尘浓度,危害作业人员的健康。恢复给料机底部的条形筛是这些采石场必须采取的整改措施之一。

2、筛分流程

部分采石场采用的筛分设备形式多样,规格不一,影响道砟成品的粒径级配。

滚筒筛的筛孔为方形,孔边长自筛料入口到筛料出口分级增长(孔径分级增大),道砟材料来自合适的筛孔分段。这种筛分形式的筛分效果较差,特别是筛孔容易变形,孔径难于保持。

单层分段振动筛设备特点是单层筛,筛孔的布置和滚筒筛的设计理念相同,在筛料的入口上段处孔径较细,用于筛除粒径 16mm细小颗粒;下段处孔边长为63mm,用于筛取合格粒径(16~63mm)的道砟产品。这种筛子用于筛分对粒径级配要求严格的道砟产品并不合适。

圆孔筛,这种筛子有两个问题:一是筛孔总面积在筛面总面积中所占的百分比与方孔编制筛相比,显著减小,因而影响筛分的效率和质量;二是筛面是平面钢板较光滑,没有方孔编织筛的黏滞作用,使筛料在其筛面很快滑下,造成筛分不彻底,影响筛分效果。

建议在道砟采石场,全部采用双层方格编织振动筛。其筛面的长宽尺寸、振动筛的激振强度及筛面的倾斜角度应根据筛前碎石的质量状态及二破碎石机的能力设计确定。建议采用双层方格编织振动筛替代滚筒筛、单层分段振动筛和圆孔筛。

3、破碎工艺

采石场采用人工闭路式破碎筛分工艺,也就是振动筛出来的超大颗粒不经传送带送入三级破碎机,而是直接用人工翻斗车将振动筛出来的超大颗粒返回二破并且会出现初破。

人工回笼破碎筛分工艺,不仅生产效率低,而且很难保证产品的生产质量。在实际生产中,由于各种原因,人工回笼这一环节很容易断链。超大颗粒在地面上堆积到一定程度之后,再用铲车装车回笼,容易将泥土等杂物混装,影响道砟清洁度。更严重的是当急需供货时,个别供应商而且连人工回笼工序也省略了,直接将振动筛出来的所有碎石一起装车,严重影响道砟质量。

建议采用开路式破碎筛分工艺,同时增加储料仓。回笼破碎机与2台中破机集中并列布置于中破楼内,取消了初步设计中设置的回笼破碎楼。

1、增加储料仓,起储存、调节和均匀连续给料作用,在初破发生故障、维修停机时,不影响中破正常、独立运行,可节省耗电量,即降低了运行费用;

2、回笼破碎机与2台中破机集中并列布置于中破楼内,取消了初步设计中设置的回笼破碎楼;同时,还可节省1台电动单梁桥式起重机和1条带式输送机,可节省土建投资9.8万元和设备投资10.4万元。

3、经施工设计破碎线工艺优化后,工程初期投资可节省费用80万元,建成投产后每年可节省运行费用14.7万元,采石场在开采期内共可节省运行费用1323万元。

由此可见,通过优化设计之后使采石场的破碎线工艺达到生产流程顺畅、工艺合理先进、平面布置紧凑、生产安全可靠的目的,同时也才能降低工程造价,节省运行成本。

我公司作为采石场设备生产厂家,能够提供全套的砂石生产设备,产量质量高,价格合理,欢迎前来咨询了解。欢迎有需要的用户来红星机器订购设备,联系热线:0371——67775599!

如果您正在寻找相关产品或有其他任何问题可随时拨打我公司销售热线 0371-6777 0066 您也可以在下面给我们留言,我们将热忱为您服务!